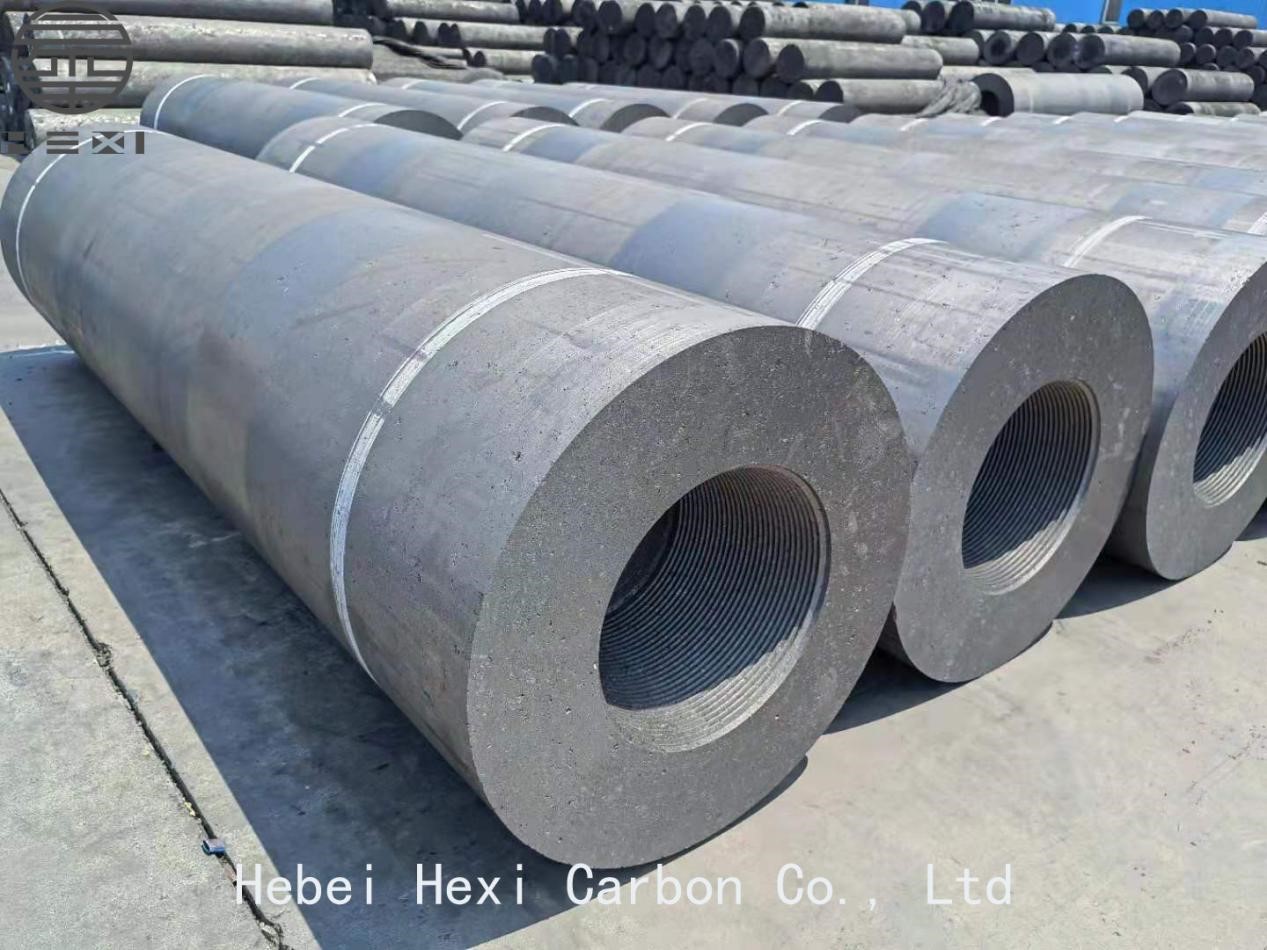

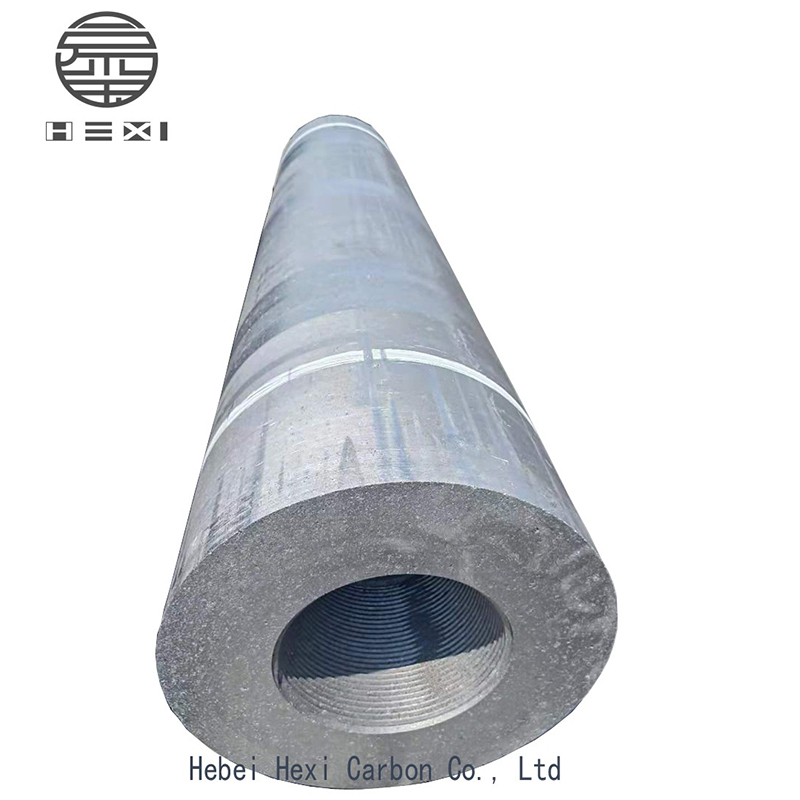

450mm 고출력 흑연 전극

HP 흑연 전극은 주로 석유 코크스와 바늘 코크스로 만들어지며 전류 밀도 18-25A/cm2를 전달할 수 있습니다. 이는 고출력 전기로 제강용으로 설계되었습니다.

| HP의 기술 사양 비교흑연 전극18인치 | ||

| 전극 | ||

| 목 | 단위 | 공급업체 사양 |

| 극의 전형적인 특성 | ||

| 공칭 직경 | mm | 450 |

| 최대 직경 | mm | 460 |

| 최소 직경 | mm | 454 |

| 공칭 길이 | mm | 1800-2400 |

| 최대 길이 | mm | 1900-2500 |

| 최소 길이 | mm | 1700-2300 |

| 벌크 밀도 | g/cm3 | 1.68-1.73 |

| 횡강도 | MPa | ≥11.0 |

| 영률 | 평점 | ≤12.0 |

| 비저항 | µΩm | 5.2-6.5 |

| 최대 전류 밀도 | KA/cm2 | 15-24 |

| 전류 운반 용량 | A | 25000-40000 |

| (CTE) | 10-6℃ | ≤2.0 |

| 회분 함량 | % | ≤0.2 |

| 니플(4TPI/3TPI)의 대표적인 특성 | ||

| 벌크 밀도 | g/cm3 | 1.78-1.83 |

| 횡강도 | MPa | ≥22.0 |

| 영률 | 평점 | ≤15.0 |

| 비저항 | µΩm | 3.5-4.5 |

| (CTE) | 10-6℃ | ≤1.8 |

| 회분 함량 | % | ≤0.2 |

전극 소모를 줄이는 방법

최근 몇 년 동안 중국 전기로 철강 산업의 활발한 발전과 에너지 절약 및 소비 감소에 대한 요구 사항에 따라 국내외 전문가 및 학자들은 다음과 같은 몇 가지 효과적인 접근 방식을 결론지었습니다.

1.물 분무 흑연 전극의 항산화 메커니즘

실험적 연구를 통해 전극 표면에 항산화 용액을 분사하면 흑연전극의 측면 산화를 방지하는 효과가 훨씬 뛰어나며 항산화 능력이 6~7배 증가하는 것으로 나타났습니다. 이 방법을 사용한 후, 강철 1톤을 제련하는데 전극 소모량이 1.9~2.2kg으로 줄었습니다.

2.중공전극

최근 몇 년 동안 서유럽과 스웨덴에서는 합금철 광석 용광로 생산에 중공 전극을 사용하기 시작했습니다. 원통 모양의 중공 전극은 일반적으로 불활성 가스로 밀봉된 내부가 비어 있습니다. 중공으로 인해 베이킹 조건이 향상되고 전극 강도가 높아집니다. 일반적으로 전극을 30%-40%, 최대 50%까지 절약할 수 있습니다.

3.DC 아크로

DC 전기로는 최근 몇 년 동안 세계에서 새로 개발된 새로운 유형의 제련 전기로입니다. 해외에 발표된 데이터에 따르면 DC 아크로는 전극 소모를 줄이는 가장 효과적인 기술 중 하나입니다. 일반적으로 전극 소모량을 약 40~60% 정도 줄일 수 있습니다. 보고에 따르면, 대규모 DC 초고전력 전기로의 흑연 전극 소모량은 1.6kg/t로 감소했다.

4.전극 표면 코팅 기술

전극 코팅 기술은 전극 소모를 줄이는 간단하고 효과적인 기술로 일반적으로 전극 소모를 약 20% 정도 줄일 수 있습니다. 일반적으로 사용되는 전극 코팅 재료는 알루미늄 및 다양한 세라믹 재료로 고온에서 강한 내산화성을 가지며 전극 측면의 산화 소비를 효과적으로 줄일 수 있습니다. 전극코팅 방법은 주로 스프레이, 그라인딩에 의한 방법으로 공정이 간단하고 사용이 용이하다. 전극을 보호하기 위해 가장 일반적으로 사용되는 방법입니다.

5.함침전극

전극을 화학 용액에 담그면 전극 표면과 작용제 사이에 화학적 상호 작용이 일어나 전극의 고온 산화 저항성이 향상됩니다. 이러한 종류의 전극은 전극 소모량을 약 10%~15% 줄일 수 있습니다.